Лазерная резка из листового металла

Цены на лазерную резку металла

Цены на лазерную резку конструкционной стали

|

Толщина мм |

Длина контура до 100 м руб./м |

Длина контура От 100 до 500 м руб./м |

Длина контура От 500 до 1000 м руб./м |

Стоимость одного врезания руб. |

|---|---|---|---|---|

| 0,8 | 45 | 28 | 25 | 1 |

| 1 | 45 | 28 | 25 | 1 |

| 1,5 | 47 | 33 | 30 | 1 |

| 2 | 49 | 38 | 34 | 1 |

| 2,5 | 55 | 47 | 42 | 1 |

| 3 | 65 | 54 | 49 | 1 |

| 4 | 75 | 61 | 55 | 2 |

| 5 | 90 | 71 | 65 | 2 |

| 6 | 115 | 82 | 75 | 2 |

| 8 | 160 | 105 | 95 | 2 |

| 10 | 210 | 175 | 132 | 5 |

| 12 | 260 | 200 | 165 | 5 |

| 16 | 450 | 330 | 300 | 10 |

| 20 | 550 | 495 | 450 | 10 |

*Цены ориентировочные. Конечная стоимость зависит от множества параметров и будет известна после просчета проекта нашими специалистами.

Цены на лазерную резку нержавеющей стали

|

Толщина мм |

Длина контура до 100 м руб./м |

Длина контура От 100 до 500 м руб./м |

Длина контура От 500 до 1000 м руб./м |

Стоимость одного врезания руб. |

|---|---|---|---|---|

| 0,8 | 58 | 45 | 38 | 1 |

| 1 | 58 | 45 | 38 | 1 |

| 1,5 | 94 | 65 | 50 | 1 |

| 2 | 120 | 85 | 70 | 1 |

| 3 | 160 | 130 | 90 | 2 |

| 4 | 210 | 160 | 120 | 2 |

| 5 | 300 | 210 | 150 | 5 |

| 6 | 400 | 300 | 225 | 5 |

| 8 | 600 | 450 | 350 | 7 |

| 10 | 750 | 600 | 450 | 7 |

*Цены ориентировочные. Конечная стоимость зависит от множества параметров и будет известна после просчета проекта нашими специалистами.

Цены на лазерную резку Дюрали / Алюминия (АМГ,АМЦ)

| Толщинамм | Длина контура до 100 м руб./м |

Длина контура От 100 до 500 м руб./м |

Длина контура От 500 до 1000 м руб./м |

Стоимость одного врезанияруб. |

|---|---|---|---|---|

| 1 | 56 | 46 | 37 | 1 |

| 1,5 | 91 | 63 | 49 | 1 |

| 2 | 116 | 82 | 68 | 1 |

| 3 | 155 | 126 | 87 | 2 |

| 4 | 204 | 155 | 116 | 2 |

| 5 | 291 | 204 | 146 | 5 |

| 6 | 388 | 291 | 218 | 5 |

| 8 | 582 | 437 | 340 | 7 |

| 10 | 728 | 582 | 437 | 7 |

*Цены ориентировочные. Конечная стоимость зависит от множества параметров и будет известна после просчета проекта нашими специалистами.

Цены на лазерную резку латуни

| Толщинамм | Длина контура до 100 м руб./м |

Длина контура От 100 до 500 м руб./м |

Длина контура От 500 до 3000 м руб./м |

Стоимость одного врезанияруб. |

|---|---|---|---|---|

| 1 | 54 | 42 | 36 | 1 |

| 1,5 | 90 | 70 | 60 | 1 |

| 2 | 112 | 87 | 74 | 1 |

| 3 | 135 | 105 | 90 | 2 |

| 4 | 162 | 126 | 108 | 2 |

| 5 | 198 | 154 | 132 | 5 |

| 6 | 270 | 210 | 180 | 5 |

*Цены ориентировочные. Конечная стоимость зависит от множества параметров и будет известна после просчета проекта нашими специалистами.

Цены на лазерную резку меди

| Толщинамм | Длина контура до 100 м руб./м |

Длина контура От 100 до 500 м руб./м |

Длина контура От 500 до 3000 м руб./м |

Стоимость одного врезанияруб. |

|---|---|---|---|---|

| 1 | 74 | 57 | 49 | 1 |

| 1,5 | 112 | 87 | 74 | 1 |

| 2 | 151 | 118 | 101 | 1 |

| 3 | 252 | 196 | 168 | 2 |

*Цены ориентировочные. Конечная стоимость зависит от множества параметров и будет известна после просчета проекта нашими специалистами.

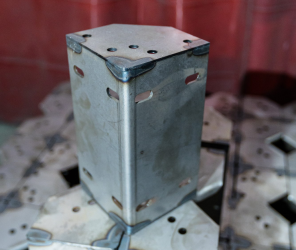

Лазерная резка металла является эффективным и точным методом металлообработки. Она позволяет создавать сложные элементы и детали, получать высокую точность резки, а также обеспечивает минимальные затраты на обработку.

Технология лазерной резки металла

Лазерная резка металла является эффективным и точным методом обработки металлических материалов. В основе технологии – использование лазерного луча высокой мощности, позволяющего создавать сложные элементы и детали с высокой точностью и качеством.

Суть технологии состоит в том, что луч лазера нагревает поверхность обрабатываемой детали в заданном месте выше температуры плавления. В результате на молекулярном уровне разрушаются связи, происходит разрыв.

Лазерный резак способен обрабатывать различные типы металла, включая сталь, алюминий, нержавеющую сталь и другие. Лазерная резка широко применяется в различных отраслях промышленности – автомобильное производство, машиностроение, электроника и другие.

Факторы, влияющие на качество резки

Качество резки при лазерной обработке металла зависит от разных факторов. Важными параметрами являются мощность лазерного источника, скорость обработки, тип используемого газа, толщина и тип металла.

Мощность лазера определяет, как глубоко луч проникает в материал и как быстро он может резать. Различные типы лазеров имеют различные характеристики, которые могут влиять на качество резки. Например, CO2-лазеры – одни из наиболее популярных, однако они подходят не для всех типов металла.

Для улучшения качества резки используется специальный газ. Например, кислород применяется для резки стали, азот –для резки алюминия.

Толщина металла также влияет на качество резки. Чем толще материал, тем мощнее должен быть лазер и больше времени займет процесс.

Также результат зависит от настроек оборудования и программного управления процессом.

Преимущества лазерной резки металла

Лазерная резка металла имеет множество преимуществ по сравнению с традиционными методами резки, такими как механическая, плазменная и газовая. В числе ключевых преимуществ:

- Высокая точность. Лазерная резка металла обеспечивает высокую точность и повторяемость резки. Лазерный луч способен обеспечивать высокую точность в масштабах до долей миллиметра, что позволяет получать очень четкие контуры.

- Быстрота. Лазерная резка металла гораздо быстрее, чем традиционные методы. Луч лазера может двигаться на очень высоких скоростях, что позволяет сократить время обработки и увеличить производительность.

- Минимальный контакт с материалом. Лазерный луч не требует физического контакта с материалом, что позволяет избежать деформации или повреждения обрабатываемой поверхности в процессе резки. Это особенно важно при работе с тонкими и хрупкими материалами.

- Минимальное количество отходов. Минимальное количество отходов – одно из преимуществ обработки, что позволяет сократить затраты на переработку и утилизацию отходов.

- Возможность резки различных материалов. Может использоваться для резки различных типов металла, включая сталь, алюминий, медь, латунь и т.д. Это делает ее универсальным методом резки для многих отраслей промышленности.

Кроме всего прочего, лазерная резка не производит газовых выбросов или шума, что делает ее более экологически чистой и безопасной для окружающей среды.

Металлические материалы для резки

Лазерная резка металла может применяться для обработки различных металлических материалов. Сталь, алюминий, нержавеющая сталь, медь, латунь и другие металлы эффективно обрабатываются с использованием лазерной технологии. Каждый материал имеет свои особенности, и настройки оборудования должны быть оптимизированы для достижения наилучших результатов.

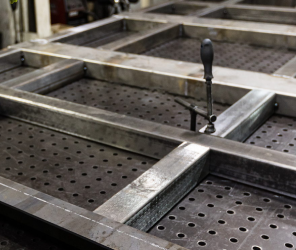

Устройство лазерного резака

Лазерный резак состоит из нескольких компонентов: лазерный источник, оптическая система, система управления и защитные устройства. Лазерный источник генерирует лазерный луч высокой мощности, который фокусируется на поверхности металла. Оптическая система направляет и фокусирует лазерный луч, обеспечивая высокую точность резки.

Система управления позволяет программно управлять процессом резки, а защитные устройства обеспечивают безопасность оператора и предотвращают возможные повреждения оборудования.

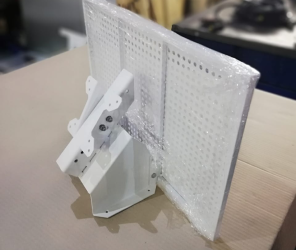

Обработка после лазерной резки

После лазерной резки металла может потребоваться дополнительная обработка. Она включает очистку поверхности, изготовление отверстий или другие операции. Дополнительная обработка зависит от конкретных требований и характеристик изделия.

Компания VT-Металл предлагает услуги лазерной резки металла по привлекательной цене. Благодаря использованию современного высокотехнологичного оборудования нам по силам изготовить детали любой сложности. Оставьте заявку или свяжитесь с нашим менеджером, чтобы получить бесплатный расчет стоимости лазерной резки.